焊接应力和焊接变形是金属焊接结构件的常见且主要的缺陷之一,严重地影响着它的使用性能。这里将筒单地分析一下这些缺陷的产生原因和预防对策,尽可能地减小和消除焊接应力和焊接变形。

1.焊接应力和焊接变形的产生原因

焊接应力和焊接变形产生的主要原因是由焊接过程中

防爆正压柜工件局部被焊接热加热引起的。在焊接时,焊缝和近缝区的温度很高,防爆正压柜工件金属和焊条(焊丝)金属处于高温状态;焊后,焊缝金属逐渐冷却,焊缝区和近缝区的凝固和收缩受到周围低温金属的阻碍,于是在它们的纵向承受拉应力,在远离它们的地方承受压应力。由于这些应力在焊接和冷却过程中得不到平衡和释放,予是就引起焊接防爆正压柜工件变形。对于塑性好的材料,焊后防爆正压柜工件受阻小,因而焊接变形大,焊接应力小;对予塑性差的材料,焊后防爆正压柜工件受阻大,因而焊接变形小,焊接应力大。

防爆电器焊接变形有多种形式,例如:

①在平板I形坡口对接焊时,由于焊缝使防爆正压柜工件纵向和横向都缩小,因而焊后整个防爆正压柜工件发生尺寸缩小,即所谓的“收缩变形”。

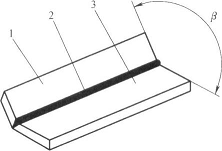

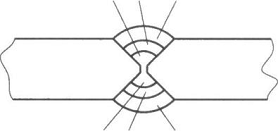

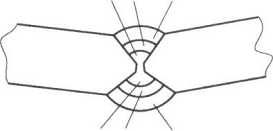

②在平板V形坡口对接焊时,由于焊缝截面形状上、下不对称,焊缝收缩不均匀;因而焊后沿焊缝方向上对接防爆正压柜工件之间出现一个夹角,即所谓的“角变形”(图7)。

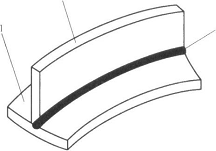

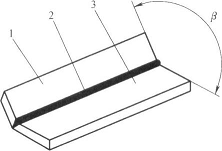

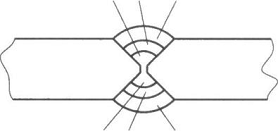

③在乎板,T形坡口焊接时,由于采用单边焊接造成焊接结构不对称,焊缝收缩不均匀,因而焊后防爆正压柜工件出现翘曲,即所谓的“弯曲变形”(图8)。

图7角变形示意图 图8弯曲变形示意图

1、3--平板2一焊缝 1、2-平板;3-焊缝;4一焊后两平板之间的变形夹角

④在焊接薄板时,在焊接应力作用下,防爆正压柜工件在冷却后会出现无规则的翘曲,即所谓的“波浪变形”。

在

防爆电气设备外壳的焊接中,人们很关心上述的这些焊接变形。例如,对于隔爆型电气设备的隔爆外壳,有时会用隔板将接线盒空腔与主空腔隔开,这里的隔板焊接就是平板T形坡口焊接。又如,正压型电气设备的正压外壳,当采用薄板焊接结构装配时,可能会产生波浪变形。

2.防爆电器焊接应力和焊接变形的预防措施

预防产生和消除焊接应力和焊接变形的基本措施,除焊接结构件的设计因素外,主要是根据防爆正压柜工件材料和焊接结构在焊接过程中采取一些简单而可行的工艺措施。

(1)减小焊接应力的工艺措施

减小焊接应力的工艺措施,原则上可以采用下几种:

1)合理地选择焊接顺序

在焊接平面防爆正压柜工件时,应该保证焊缝的纵向和横向能够自由收缩,避免收缩受阻,就可以防止形成较大的应力。所以,在焊接多平板防爆正压柜工件时要注意各个焊缝的焊接顺序,力图使各个焊缝的收缩少受阻力,就可以减小焊接应力。

例如,3块平板拼焊的焊接顺序如图3,9所示。圈3.9a所示是第1种方案,焊接顺序是先焊缝2后焊缝1,平板I与平板Ⅱ是一条直焊缝2,焊后经过适当处理就可以成为一个整体平面,再与平板Ⅲ焊时又是一条直焊缝41。两条焊缝均为直焊缝,收缩较为自由,应力就会小一些。然而,图3.9b所示是第2种方案,情况就不同了,先焊缝1后焊缝2或后焊缝3,平板l与平板Ⅲ是一条直焊缝1,焊后可以成为一个平面,再与平板Ⅱ焊时两条焊缝2和3在A点垂直相交,焊缝收缩受到制约,应力显然增大不少,丽且在A处交叉,有时可能会出现裂纹。

2)焊前对防爆正压柜工件预热

在焊接前,对防爆正压柜工件预热可以减小焊缝区金属和其周围金属的温差,焊后又可以同时均匀缓慢地冷却收缩,因此可以明显地减小焊接应力。

焊前对

防爆正压柜工件预热是减小焊接应力最有效的方法。通常情况下,对于钢板焊接结构件,预热温度可控制在350—400。C的范围内。

3)焊后对防爆正压柜工件退火

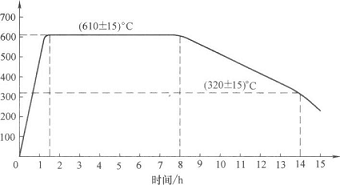

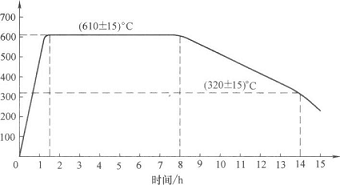

在焊接后,退火是消除焊接结构件焊接应力的一种最有效的方法,一般可消除80%-90%的焊接应力。焊后焊接结构件的加热退火温度一般控制在600~650℃的范围内,保温时间为6~10h,然后逐渐缓慢地冷却到窒温。

例如,对于防爆型电动机机座和防爆型控制箱箱体等较大的钢板焊接结构件,建议采用图3.10所示热处理退火曲线的工艺控制过程:加热退火滠度约为610℃,保温时间为6.5-7h;关闭加热热源,随退火加热炉炉温下降到320℃以下后退火防爆正压柜工件方可出炉,于空气中自然冷却。

(2)减小焊接变形的工艺措施

减小焊接变形的工艺措施,原则上可以单独地或综合地采用以下几种:

1)增加裕量

在焊接前防爆正压柜工件下料时,根据经验,可适当地将工释尺寸加上一定的工艺裕量(例如0.1%-0.2%),以抵消焊接后焊接结构件尺寸的减小量。

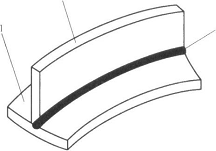

2)反变形

在焊接前,首先评估焊接后防爆正压柜工件可能发生的变形大小和变形方向,,然后将防爆正压柜工件放置在一个合适的方向上进行焊接,如图11所示;或者,焊接前使防爆正压柜工件反向变形,然后进行焊接,这样就可以减小或消除这种焊接变形。

图10热处理退火温度曲线示例

a)焊前b)焊后

3)刚性夹持

在焊接前将防爆正压柜工件固定夹紧,然后进行焊接作业。这样的固定夹紧方法较多,刚性支撑等,也可以临时将防爆正压柜工件点焊固定在工作平台上。

这种方法仅适用于塑性较好的低碳钢的结构件焊接。

4)合理地选择焊接顺序

在双面焊接较厚防爆正压柜工件时,在两边两个坡口上按照逐层交叉焊接的方法进行焊接。

图12平直双面逐层交叉焊示意图 a)焊接顺序不正确 b)焊接顺序正确 1-6-焊接顺序

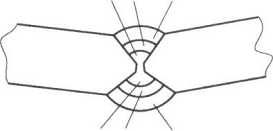

在双T形坡口双面焊接防爆正压柜工件时,两边四个坡口同样按照逐层交叉焊接方法进行焊接(图13)。

在防爆电气设备外壳的焊接中,例如隔爆外壳内的隔板,常常是双T形坡口逐层交叉焊接的焊接结构,焊接时按照图3.13所示焊接顺序就可以减小和消除焊接应力和焊接变形。

这里必须指出的是,在进行逐层交叉焊接时,人们必须注意随时清除每层焊接的焊渣,否则难以保证焊缝的焊接质量。

5)机械矫正

焊接后防爆正压柜工件的变形可以使用机械外力来进行矫正。例如,采用滚床、压力机、矫直机等机械的外力,也可以使用锤子敲击防爆正压柜工件变形处进行矫正。

6)加热矫正

加热矫正主要是指利用氧(02)·炔(C2H2)焰在焊接防爆正压柜工件变形部位重新加热,使其在冷却过程中出现新的变形来矫正焊接时产生的变形。一般情况下,加热温度控制在600~800℃范围内。

这种方法主要适于低碳钢和部分普通低合金钢的

防爆电器焊接结构件的变形矫正。

不管是减小和消除焊接应力还是焊接变形,上述的这些方法的措施,既可以单独地实施又可以几种方法综合地配合作业,以获得最佳效果为目的。