防爆正压柜的总成装配零部件确认原则和基本装配方法

为了保证

防爆正压柜的总成装配的精度和质量,在装配时,人们应该首先按照零部件确认原则检查和验收待装配的零部件,然后根据防爆正压柜的结构特点和企业的现有生产条件选择合适的装配方法。

1.零部件确认原则

在防爆正压柜装配之前,操作人员必须对所用零部件予以确认,确认这些零部件符合设计和装配要求。

装配用零部件分为自制零部件和外购零部件。所谓“自制零部件”,就是装配企业自己制作的;所谓“外购零部件”,就是从装配企业以外企业购进(包括外协加工)的。不管是自制零部件还是外购零部件,都必须在装配之前经过严格认真地检查和验收,合格后方可进行装配。

(1)自制零部件的检验

自制零部件的检验包括以下内容:

1)合格检查

自制零部件必须具有上道工序的检验合格报告或检验合格证明书。

2)零部件外观检查

①零部件外观完整,无损坏。如有破损,例如磕碰、裂纹等伤痕。不得装配。

②零部件的隔爆面上无任何缺陷;如有缺陷,例如气孔、砂眼、划痕等缺陷,不得装配[假若隔爆面上的缺陷符合缺陷修补要求,则允许修补合格后装配。

③零部件任何部位不应该有污物和锈蚀痕迹。例如,隔爆面有锈蚀和(或)油漆斑点的零部件,不除锈、不除污物、不涂敷防锈油脂的零部件不得装配。

3)腔体零件内部检查

①腔体内部应无杂物。如有杂物,例如金属屑、棉纱破布等,必须清理干净后方可装配。

②腔体内表面应涂覆防锈漆,隔爆型零部件内部应涂敷耐电弧漆。如无涂敷,必须涂敷后方可装配。

4)绝缘零部件检查

①绝缘材料材料级别(I级、Ⅱ级、Ⅲa级和In b级)的确认。

②塑料外壳表面绝缘电阻测试报告(绝缘电阻不大于109Q)的确认。

5)活动零部件检查

活动零部件装配前经过活动状态检查,活动灵活,不得有卡住、杂声现象发生。

(2)外购零部件的验收

1)合格检查

①外购零部件应该具有出厂合格证明书,确认合格。

②外购零部件的型号规格、安装尺寸符合组装设备的要求。

2)外观和内部检查

外购零部件的外观和内部检查同自制零部件检查。

3)性能检查

外购零部件的性能检查包括:

①机械性能:有关尺寸和密封圈硬度。这种检查可以是批次抽检。不同批次必须进行抽检。

②电气性能:开关通断应该逐件检查;电子元件老化筛选应该进行批次抽检。

③绝缘性能:同自制零部件的绝缘零部件绝缘检查,为批次抽检。

除上述外,外购零部件的其他检查同自制零部件。

不管是自制零部件还是外购零部件,除上述指出为批次检查的外,均应该逐件检查。

在防爆正压柜装配之前,对零部件的确认是必须进行的一项工作,对提高设备的装配质量和保证设备的基本性能和防爆安全性能十分重要,必须重视。

2.基本装配方法

防爆正压柜装配的装配方法可以有多种,但是基本装配方法有以下4种:互换装配法、分组装配法、修配装配法和调整装配法。现分别予以简单的介绍。

(1)互换装配法

互换装配法是这样一种方法,在设备装配时相同零件可以互换而不需要任何的调整和修配,装配在一起就可以达到装配精度的一种方法。

这种方法是基于零件的机械加工精度来保证的,即用零件的加工误差控制装配误差达到装配精度要求的。

互换装配法又分为完全互换装配法和大数互换装配法。

所谓“完全互换装配法”,是指在全部产品中所有零件中的每一种自身在装配时可以不用选配地任意互换而且装配后装配精度符合要求的装配方法;所谓“大数互换装配法”,是指在绝大部分产品中所有零件中的每一种自身在装配时可以不用选配地任意互换而且装配后装配精度符合要求,而在小部分产品中有一些零件装配后装配精度可能达不到要求的装配方法。

这里需要指出的是,上述的“全部产品”“绝大部分产品”“小部分产品”是指某一个

正压防爆柜产品品种中的全部产品、绝大部分产品、小部分产品。另外,当采用大数互换装配法进行装配时,人们应该采用适当的工艺措施排除某一些零件对装配精度可能造成的不利影响。

(2)分组装配法

分组装配法是这样一种方法,在设备装配时将相互配合的零件按照实际加工尺寸分成若干组,各组内的零件可以互换,装配后可以达到装配精度的一种方法。

分组装配法的基本原则和分组方法如下:

①在轴.孔配合时,轴的公差和孔的公差应该相等;分组后各组的配合性质和配合精度能够符合原设计的装配要求。

②当采用基轴制时,将轴的公差在减小方向上放大n倍后+它的上极限偏差即是它的n倍下极限偏差,上极限偏差保持不变;将轴的n倍下极限偏差+孔的上极限偏差即得孔的n倍下极限偏差,上极限偏差保持不变。如此公差范围即是分组后它的加工公差限定范围。

③分组数即是公差放大倍数。通常,放大倍数不宜太大,只要经过放大后零件的尺寸公差在加工经济精度范围内即可。

④各组轴的和孔的公差的(上、下)极限偏差为上一组的(上、下)极限偏差一各自的公差值。

分组装配法,在零件机加工前进行工艺分组可以降低加工成本,在零件机加工后进行零件分组可以将一大批符合要求的但公差不同的轴.孔配合零件分组组合在一起进行装配,既便于装配作业,又保证了装配精度。

分组装配法主要适用于大批量生产时的那些装配情况。

(3)修配装配法

修配装配法是这样一种方法,在设备装配时将一些已经按照加工经济精度制造的零件稍做适当的修整,既有利于装配又有利于达到装配精度的一种方法。

这种被修整的零件被称为“修配件”。在选择修配件时人们应该遵守:

①零件便于拆卸,形状简单,修配量小。

②零件修配后的装配精度只与自身装配精度有关,与其他部位的装配精度无关。

修配装配法,在实际生产应用中可以采用以下一些修配方式:

1)单件修配

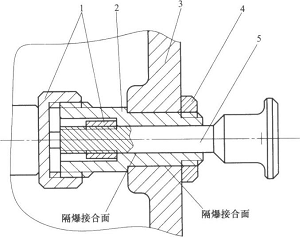

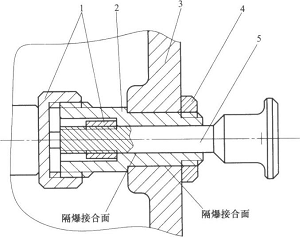

这种修配方式是在装配时选择某一个固定零件作为修配件,去除其表层适当厚度的金属层,且装配后还能够保证自身装配精度的一种方式。例如,对于圆筒形隔爆结构,可以以圆柱面零件作为修配件(参见图3,操纵杆)。

在小批量防爆正压柜生产过程中常常被采用。

2)合并修配

这种修配方式是在装配时将两个或多个零件合并在一起再进行适当的加工修配,且装配后还能够保证自身装配精度的一种方式。例如,对于特殊的隔爆型电动机,可以以转子组件(转子铁心+轴)作为修配单元,之后再与端盖、机座装配在一起。

这种修配方式多用于单件或小批正压防爆电器产品的装配过程中。

(4)调整装配法

调整装配法是这样一种方法,在设备装配时将某一已经按照加工经济精度制造的零件在设备中的相对位置做适当的调整或选择另一零件进行装配,以达到装配精度的一种方法。在装配中进行调整的零件或更换的零件被称为“调整件”。

调整装配法不需要对调整件进行机械加工,只是改变它的相对位置或根据需要更换相应的零件。这种方法基本上可以分为两种方式:

1)位置调整

这种调整方式就是调整调整件在设备中既有位置的参数,以保证装配精度的一种调整方式,在实际生产中应用较为广泛。例如,在非自动复位式操纵杆中,调整调整环1即可调整操纵杆杆端与被控电气触点的距离,如图4所示。

图4非自动复位式操纵杆调整装配示意图 l-调整环;2-轴套(连接件);3-防爆外壳壳壁;4-镇紧螺母;5-操纵杆

2)更换调整

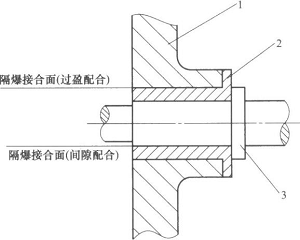

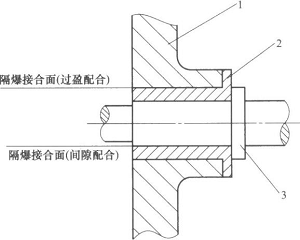

这种调整方式就是在装配过程中根据需要可以更换某个同类零件以实现装配精度的一种调整方式,在实际生产中多应用于大批量产品的装配中。例如,在法兰式隔爆结构装配中更换合适的盖子与箱体配合便可以保证需要的隔爆接合面宽度,如图5所示。

图5 法兰式隔爆结构装配中盖子与箱体的适配性示意图

a)盖子和箱体不匹配的情况b)更换盖子后的情况

1-箱体;2-原配盖子;3-调配盖子

在图5中,图5a表示在第1次装配时,尽管盖子和箱体的加工尺寸都符合要求,但是盖子与箱体配合后,隔爆接合面宽度不符合要求;图5b表示在第2次装配时更换盖子后,盖子和箱体的加工尺寸都符合要求,而且盖子与箱体配合后,隔爆接合面宽度也符合要求。这就是零件装配的适配性。

在大批量生产时,有时可能由于某种原因使一些零件的误差(例如位置误差)发生变化,单件测量时符合要求,但是与相应零件配合后就不一定符合要求。

防爆正压柜,特别是正压型电气设备,非常计较这种适配性。调整装配法的更换调整方式就可以解决这一类装配中遇到的特殊问题。

这里需要指出的是,这4种基本装配法经过适当的调整组合还可以衍生出其他的装配方法。人们可以根据具体情况选择合适的装配方法,以保证防爆正压柜的装配精度、设备的基本性能和防爆安全性能。